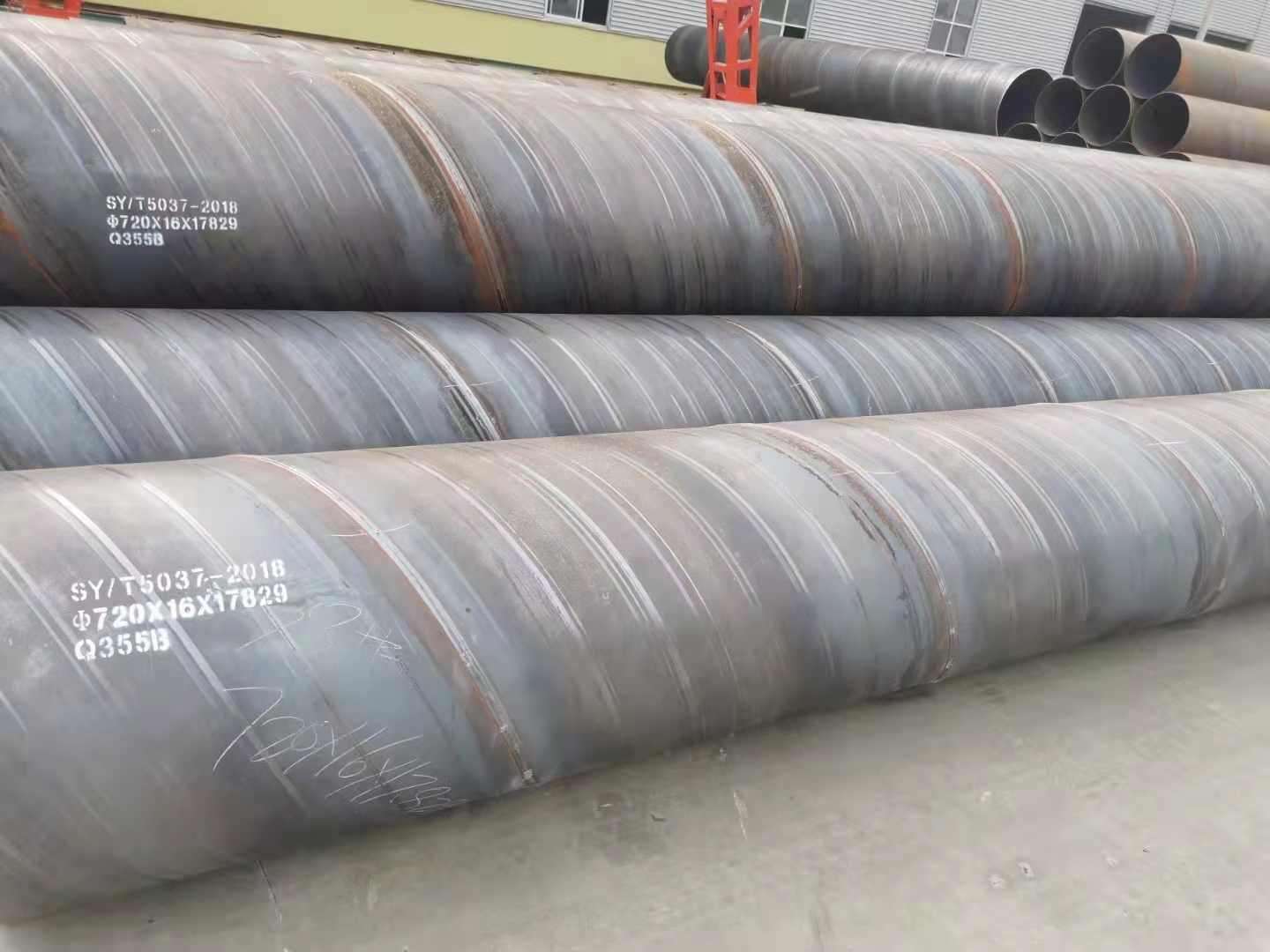

螺旋式钢管是一种以热轧带钢卷为原材料制作而成的螺旋式缝钢管,一般根据全自动双丝两面电弧焊挤压加工。关键加工过程如下所示:

原料是带卷钢,焊条和助焊膏。

(2)叠成钢管后,选用自动埋弧焊焊补。

(3)在成型以前,对带钢开展校直,压边,压边,表面清理及其运输和预弯折解决。

(4)电连接电流表用以操纵皮带输送机两边的气缸压力,以保证非晶带材的稳定传送。

(5)选用外界操纵或内控制度辊压成型。

(6)焊缝空隙控制装置,保证焊缝空隙达到焊接要求,管经,移位量和焊缝空隙均获得严控。

(7)内焊和外焊均选用美国林肯焊机开展拉丝或双丝电弧焊,以获取比较稳定的电焊焊接规格型号。

(8)焊缝均由线上持续无损探伤仪查验,确保螺旋式焊缝的100%无损检测技术普及率。假如有缺陷,它将自动报警并印刷标识,生产工人能够随时随地调节工艺参数及其时清除缺陷。

(9)应用气体等离子切割将钢管切割成残片。

(10)切割成单条钢管后,每次的前三根钢管应通过严格的基本检查制度,以检测其物理性能,成分,焊缝的熔融情况,钢管的表面品质和达标率。开展无损检测技术,以保证 管路制造过程达标后才可以宣布资金投入生产制造。

(11)焊缝上面有持续声波频率探伤检测标识的位置,通过人工超音波和X射线复诊,如确实有缺陷,通过修复后,再度通过高质量检测,直至确定缺陷早已清除。

(12)条型连接焊缝和与螺旋式焊缝交叉的D形接口的管线均根据X射线无损检测设备。

(13)每根钢管均通过静水压试验,工作压力选用轴向密封性。试验工作压力和期限由钢管液压机微型机检测装置严控。测试主要参数将自动打印并纪录。

(14)对管端开展机械加工制造以精准操纵端口的垂直角度,倾斜角和锐角。

依据之上加工过程,可以看出螺旋式钢管在生产中对它进行无损检测技术的重要性。螺旋式钢管在出货前必须通过各种质量检验,做物理性能试验、挤扁试验和扩口试验,符合各种规范的规定。

螺旋式钢管的质量检验方式如下所示:

1,从表面分辨,即在外观检查。对接焊缝的外观检查是一种简单的程序流程,检查方法品种繁多,是制成品查验的重要组成部分,主要是搜索电焊焊接表面缺陷和尺寸偏差。一般通过眼睛观查,用规范型号规格,卡规和放大镜等设备开展测试。假如焊缝表面存有缺陷,则焊缝中也许存有缺陷。

2,物理学检验方法:物理学检验方法是运用一些物理现象开展检测或检验的的方式。对原材料或零件内部结构缺陷的查验,一般都选用无损检测技术方式。X射线探伤检测是最常用于螺旋式钢管无损检测技术的形式之一,这类检测方式最大的特点便是客观性、立即,X光机实时成像、手机软件全自动分辨缺陷、精准定位缺陷、精确测量缺陷规格。

3,高压容器的抗压强度试验:高压容器除密封性试验外,还作抗压强度试验。一般有液压机测试和标准气压测试二种。她们可以测试在工作压力下运行的器皿和管线的电焊焊接相对密度。气动式测试比液压机测试更灵巧,更迅速,而测试后的商品不用排水管道,特别是针对难排水管道的商品。可是测试的风险性要比液压机测试高。在测试过程中,务必遵循对应的安全可靠和技术措施,以避免 在测试过程中发生事故。

4,密实度测试:储放液态或汽体的电焊器皿,焊缝并没有高密度的缺陷,如穿透力裂痕,出气孔,炉渣,不渗入和组织疏松等,可用于找寻密实度测试。高密度化测试方式有:汽油测试,水测试,水测试等。

5,静水压力试验每根钢管应开展静水压力试验而没有渗漏状况,试验工作压力按试验压力P = 2ST / D,在其中S静水压力试验工作压力为Mpa,静水压力试验工作压力由对应的条型标准规定的60%最少生产量。调节时间:D <508试验工作压力保持时间不少于5秒;d ≥ 508测试工作压力维持不小于10秒的时长。

6,构造钢管焊缝,钢头焊缝和环状连接头的无损检测技术应开展X射线或超声检测。针对易燃一般流体输送的钢螺旋式焊缝,应开展100%X射线或超音波测试。运输水,废水,气体,加温蒸气等一般液体的钢管的螺旋式焊缝应开展X射线或超声检查(20%)。X射线检验优点取决于显像客观性,对专业能力要求不高,数据信息可储存追朔。

依据螺旋式钢管查验的报告,螺旋式钢管一般可分为三类:优等品,返修和废料。达标就是指外观质量与品质相关规范的产品质量或交货工程验收的螺旋式钢管的技术条件;翻修货品就是指外观质量和内部结构品质不完全符合规定和工程验收的建筑钢筋,反而是容许返修,返修后的规范和工程验收标准的螺旋式钢管;废料就是指外观质量和内部结构常见故障品质,不允许返修或返工后仍不符螺旋式钢管规范和工程验收标准的商品。

难题螺旋式钢管分两类状况。一个是在轧钢厂或铸造车间发觉的废钢管。此外一个是螺旋式钢管交货后看到的废料一般要通过机械加工制造,热处理工艺或应用,这类导致的财产损失远远大于在车

© 2019-2022 Sheng Tai Steel Pipe Inc 盐山盛泰钢管有限公司